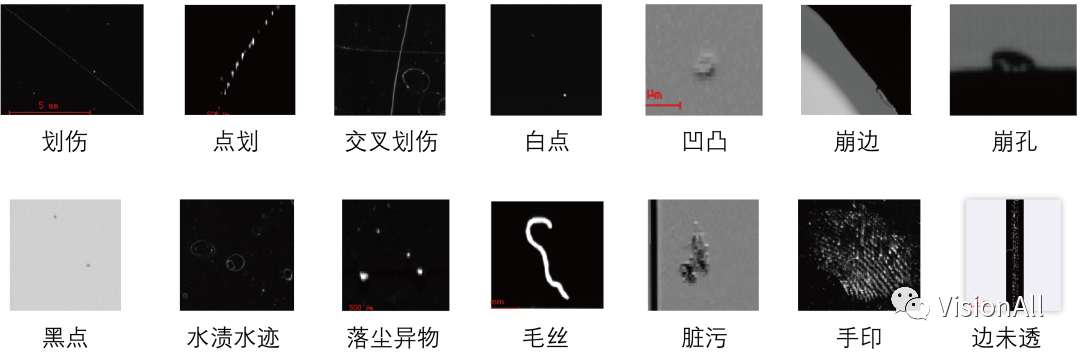

一种内因,在原材料以及生产的全部过程原因引入的,不可避免的在玻璃表面(含内部)出现气泡和结石、黑点、斑点等缺陷。

一种外因,生产的全部过程中的振动摩擦,会出现玻璃表面划伤;对玻璃的打孔、挖槽、磨边等工艺工艺流程中出现划痕、裂纹、缺损;受环境或操作原因,也会出现油污、水渍及其它脏污等污渍。

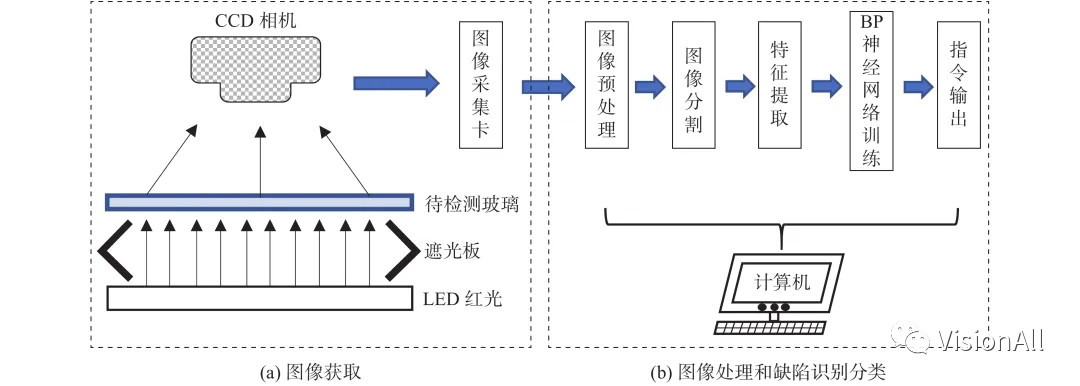

基于机器视觉技术的玻璃质量检验流程:产品经过光学系统,LED红光垂直(或其他角度)入射待检测玻璃后,若玻璃中存在缺陷,CCD相机的靶面检测到不均匀的出射光,然后图像采集卡对输出的信号进行实时采集并将数字化处理后的图像传输至计算机中,依靠视觉检测软件系统完成缺陷图像的滤波、边缘检测、特征提取以及分类的功能,最终达到玻璃智能检测的目的。

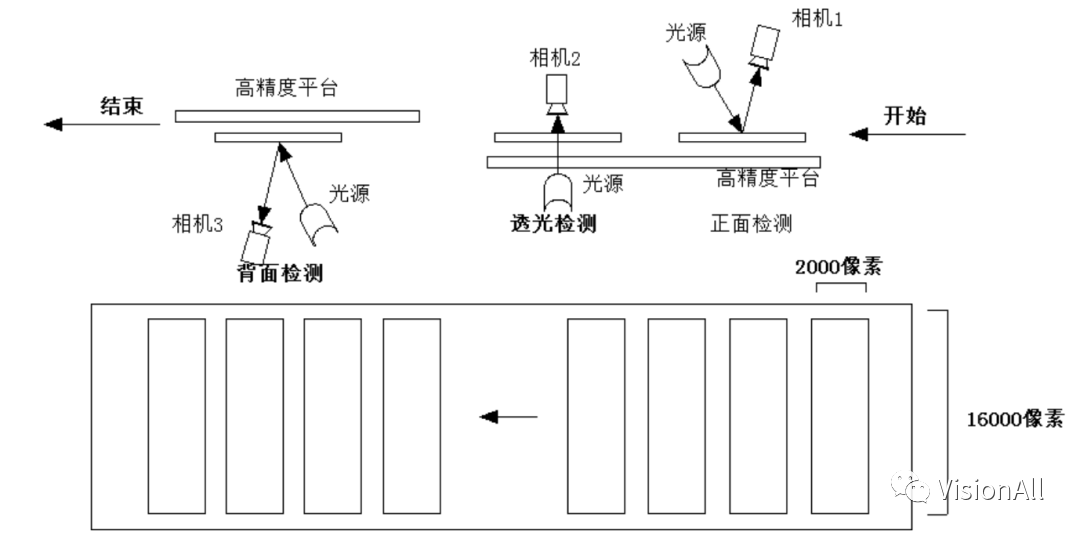

1、采用多通道高速频闪成像技术,多组光源对玻璃进行分层立体成像,1个工位实现多种打光方式。

2、采用线阵相机将产品架设在运动平台上,进行玻璃的质量检验,判断表面是否有异物划伤、异色、凸包、凹痕、针孔、毛边、亮点等缺陷。

3、多模式融合/图像特征提取及,有效区分开闭口泡,开口泡,结石,凹凸类缺陷。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。举报投诉

技能需要大量的人工品鉴挑选。不只印象生产功率慢,而且在人疲劳心情状态既有可能带来不可

、包装印刷、食品制造业、航空航天、生物医学工程、军事科技、智能交通、文字识别等领域得到了广泛的应用。

等,工业相机和工业镜头的完美配合所带来的高精准度、高稳定性、高通用性大幅度的提升了工作效率,帮助用户缩短了

,目前愈来愈多的筛网印刷设备制造厂商在他们所制造的筛网印刷设备中综合了在线

表面的一些信息,表面是否有刮痕,损坏,油性灰尘,注塑件是否有角缺失,不满意等情况,白色安装是否有遗漏,是否有印刷错误或遗漏,可通过

信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制现场的设备动作。

表面、纸张表面、电子元器件表面、铝塑板表面、以及一些复合材料等对外观有严格要求又有明确指标的物品。

是一个很广泛的应用,它可以引进到各种生产作业流水线中去,降低生产的成本和提高

或者其他作业达到预定的合格率。拿手机来说,一部手机从零部件到整机,中间可能经历了几百

纽扣在我们衣物中承接着连接件作用,而且能起到点缀与装饰的作用。目前,大多数公司仍然依靠人工

像塑料、纸、箔、薄膜、金属和非织造布等材料的制造商在非常高速的卷材生产时,依靠基于

让制造商保持竞争力,并通过在生产的全部过程中及早发现和解决实际问题来满足监管要求

系统的研究讲解文档,是一份很不错的参考资料,具有较高参考价值,感兴趣的可以下载看看………………

终结者 跟着社会的发展、慢慢的变多的行业在工作方面用自动化设备来替代人工。比如说我们今天要讲的印刷上的印刷字符

理论研究和实际应用等环节均有可喜的成果,但仍存在下面主要的问题和难点: 一、 受环境、光照、生产的基本工艺和噪声等多重

的要求慢慢的升高,除要求满足使用性能外,还要有良好的外观,即良好的表面上的质量。但是,在制造

系统也有必要进行更新升级,由于国外设备后续维护更新上存在诸多不便,且价格昂贵,而国内的

,如常见的辊印、划痕、锈痕、羽纹、粘结、折印等,大范围的应用于钢铁、有色金属,有助于减少漏检发生率,提高了

智能手机作为我们生活的必备品,已占据着我们生活的半壁江山,对其质量有着高标准严要求,而盖板

,通过建立ccd接收到的放置薄膜前后的图像,利用同样的图像采集硬件和不同的软件分析方法。为工业半透明薄膜生产提供经济、简易、适用的质量评估方法。

,具有精确、高效等特点,提高了彩涂板钢带生产的自动化水准。该系统由LED灯源、CCD相机、图像采集卡、

, 用内窥镜采集发动机装药内表面的图像, 结合图像特点, 通过多次实验对比, 选择中值滤波方法

随着我们的科技技术发展的越来越成熟,人工智能的难点也随技术的升级而解决,对于

智能手机作为我们生活的必备品,已占据着我们生活的半壁江山,对其质量有着高标准严要求,而盖板

的方法。首先,对采集到的图像进行了平滑处理,并运用自适应阈值的Canny算子完成